איזון יעיל של ייצור חלקי מתכת ורכיבים אלקטרוניים הוא היבט קריטי בייצור המודרני. על המפעלים לייעל את קווי הייצור שלהם כדי לעמוד בדרישות הגדלות תוך מזעור עלויות ושמירה על סטנדרטים גבוהים של איכות. השגת איזון זה יכולה להיות מאתגרת, אך היא מציעה יתרונות רבים, לרבות זמני אספקה קצרים יותר, ניצול טוב יותר של משאבים ושביעות רצון משופרת של הלקוחות. מאמר זה יחקור את האסטרטגיות והשיטות שבהן משתמשים מפעלים כדי לאזן ביעילות את ייצור חלקי המתכת והרכיבים האלקטרוניים, ואת שיטות העבודה המומלצות לניהול לוחות זמנים ומשאבים של ייצור.

מהם הגורמים העיקריים שיש לקחת בחשבון בעת איזון קווי ייצור?

כדי להשיג איזון אופטימלי בין ייצור חלקי מתכת ורכיבים אלקטרוניים, על המפעלים לדוגמא, מפעל לייצור גלובטיקה יש לקחת בחשבון מספר גורמים עיקריים. גורמים אלה כוללים הבנה של קיבולת הייצור, תחזית ביקוש, הקצאת משאבים ותכנון ייצור. על ידי בחינה זהירה של כל אחד מגורמים אלה, מפעלים יכולים לקבל החלטות מושכלות שיאפשרו להם לייעל את תהליכי הייצור שלהם ולהשיג יעילות מרבית.

הבנת קיבולת הייצור היא קריטית למפעלים כדי לקבוע כמה מכל מוצר הם יכולים לייצר בתוך פרק זמן נתון. היא כרוכה בניתוח גורמים כגון מספר המכונות, כוח העבודה הזמין וחומרי הגלם. על ידי הערכה מדויקת של קיבולת הייצור, מפעלים יכולים להימנע מעומס יתר על קווי הייצור שלהם ולהבטיח שהם יכולים לעמוד בביקוש הן לחלקי מתכת והן לרכיבים אלקטרוניים.

חיזוי ביקוש ממלא תפקיד משמעותי בייצור יעיל. תחזיות מדויקות מאפשרות למפעלים לתכנן את לוחות הזמנים של הייצור שלהם ולהקצות משאבים ביעילות. על ידי ציפייה לתנודות בביקוש, מפעלים יכולים להתאים את רמות הייצור שלהם בהתאם ולמנוע ייצור יתר או חוסר במלאי. זה עוזר להפחית בזבוז, למזער עלויות ולשמור על שביעות רצון הלקוחות.

הקצאת משאבים ותכנון ייצור חיוניים להשגת איזון בין ייצור חלקי מתכת לאלקטרוניקה. מפעלים חייבים להקצות את המשאבים שלהם, כגון כוח אדם, מכונות וחומרי גלם, ביעילות כדי להבטיח ששני קווי הייצור יקבלו את התמיכה הדרושה. תכנון ייצור כולל קביעת הרצף האופטימלי של הפעולות ותזמון משימות הייצור כדי למזער את זמן ההשבתה ולהגדיל את התפוקה. על ידי תכנון והקצאת משאבים בקפידה, מפעלים יכולים להשיג איזון אופטימלי בין ייצור חלקי מתכת לאלקטרוניקה.

כיצד מפעלים ממטבים את תהליך הייצור של חלקי מתכת?

כדי למטב את תהליך הייצור של חלקי מתכת, מפעלים חייבים להעסיק אסטרטגיות וטכנולוגיות שונות. אלה יכולים לכלול בחירה בתהליכי הייצור המתאימים ביותר, אוטומציה של משימות וטיפול באתגרים הקשורים ליעילות הייצור.

ישנם מספר סוגים של תהליכי ייצור חלקי מתכת, כולל יציקה, חישול, עיבוד שבבי וייצור תוספי. לכל תהליך יש את היתרונות והחסרונות שלו, ומפעלים חייבים לשקול בקפידה גורמים כגון נפח הייצור, מורכבות החלק ותכונות החומר בבחירת השיטה הטובה ביותר לצרכים שלהם. על ידי בחירת התהליך המתאים ביותר, מפעלים יכולים לשפר את יעילות הייצור שלהם ולהפחית עלויות.

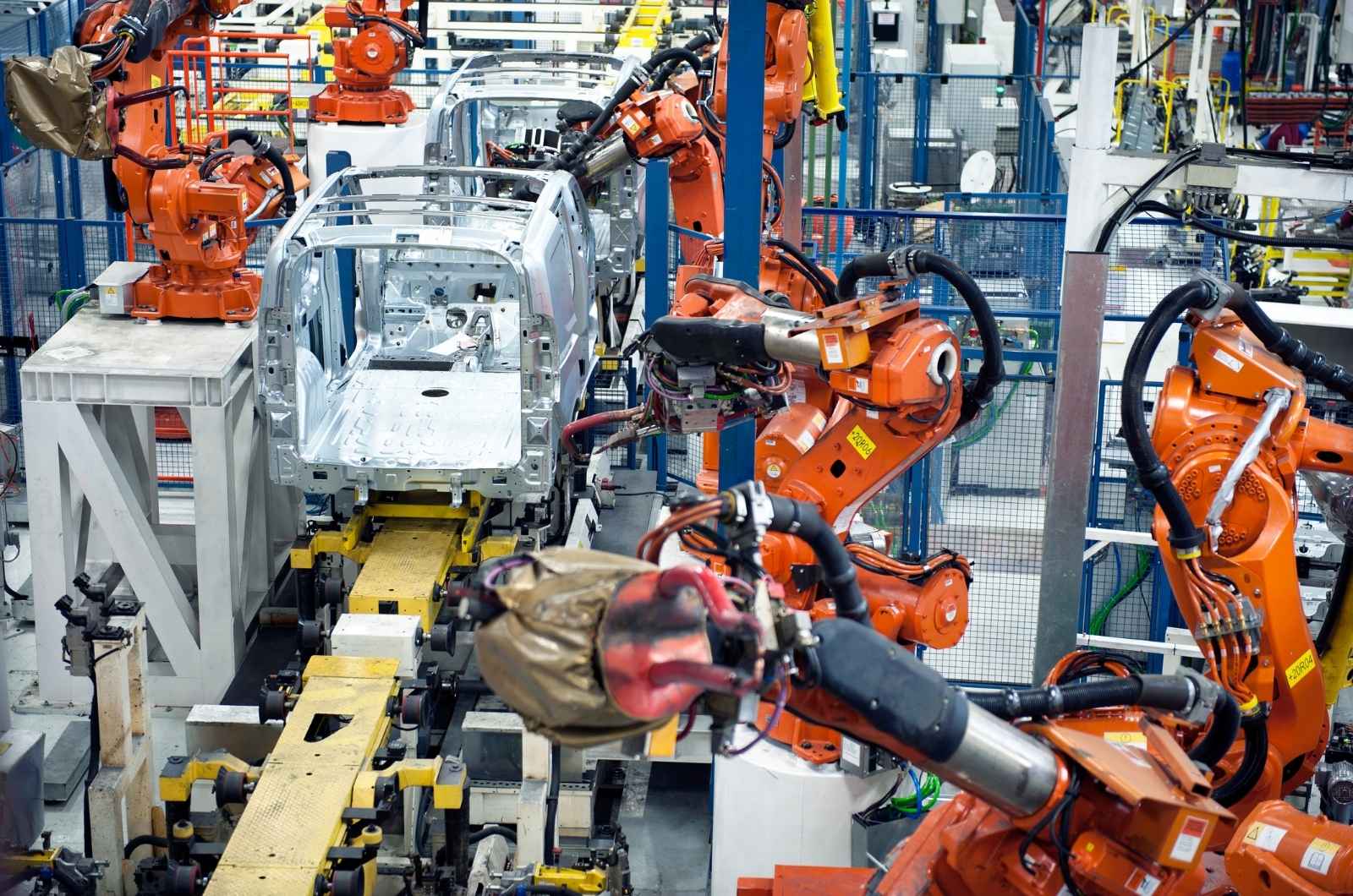

אוטומציה וטכנולוגיה ממלאות תפקיד חיוני בייעול ייצור חלקי מתכת. על ידי הטמעת מכונות מתקדמות ומערכות אוטומציה, מפעלים יכולים לייעל את תהליכי הייצור שלהם, להפחית שגיאות אנוש ולהגדיל את התפוקה. טכנולוגיות כגון מכונות CNC (בקרה מספרית ממוחשבת), רובוטיקה וייצור חומרים מתקדמים יכולות לשפר משמעותית את יעילות הייצור ולאפשר למפעלים לייצר חלקי מתכת באיכות גבוהה בקצב מהיר יותר.

אחד האתגרים בייעול ייצור חלקי מתכת הוא ניהול פסולת והפחתת השימוש בחומרים. כדי להתמודד עם בעיה זו, מפעלים יכולים להעסיק אסטרטגיות כגון קינון (סידור חלקים כדי למזער פסולת חומרים) ושימוש בכלי חיתוך מתקדמים המפחיתים פסולת במהלך תהליכי העיבוד. על ידי מזעור הפסולת ושיפור ניצול החומרים, מפעלים יכולים להפחית עלויות ולהגדיל את יעילות הייצור הכוללת שלהם.

כיצד מפעלים מייעלים את תהליך הייצור עבור אלקטרוניקה?

ייעול תהליך הייצור עבור אלקטרוניקה כרוך באסטרטגיות וטכנולוגיות רבות, הדומות לאלו המשמשות בייצור חלקי מתכת. אלה יכולים לכלול בחירת תהליכי הייצור המתאימים ביותר, אוטומציה של משימות וטיפול באתגרים הקשורים ליעילות הייצור.

תהליכי ייצור אלקטרוניקה כוללים הרכבת לוח מעגלים מודפסים (PCB), ייצור מוליכים למחצה והרכבת המוצר הסופי. לכל תהליך יש את הדרישות והאתגרים הייחודיים שלו, ומפעלים חייבים לשקול בזהירות גורמים כגון נפח הייצור, מורכבות הרכיבים ודרישות האיכות בעת בחירת השיטה הטובה ביותר לצרכיהם. על ידי בחירת התהליך המתאים ביותר, מפעלים יכולים לשפר את יעילות הייצור שלהם ולהפחית עלויות.

אוטומציה וטכנולוגיה ממלאות תפקיד קריטי בייעול ייצור האלקטרוניקה. על ידי הטמעת מכונות מתקדמות ומערכות אוטומציה, מפעלים יכולים לייעל את תהליכי הייצור שלהם, להפחית שגיאות אנוש ולהגדיל את התפוקה. טכנולוגיות כגון מכונות הצבה, מערכות בדיקה אופטיות אוטומטיות ורובוטיקה יכולות לשפר משמעותית את יעילות הייצור ולאפשר למפעלים לייצר אלקטרוניקה איכותית בקצב מהיר יותר.

אחד האתגרים בייעול ייצור האלקטרוניקה הוא ניהול פסולת והפחתת השימוש בחומרים. כדי להתמודד עם בעיה זו, מפעלים יכולים להעסיק אסטרטגיות כגון איחוד רכיבים (הפחתת מספר הרכיבים הייחודיים המשמשים) ועיצוב לייצור (ייעול עיצובים כדי לפשט את תהליכי הייצור). על ידי מזעור הפסולת ושיפור ניצול החומרים, מפעלים יכולים להפחית עלויות ולהגדיל את יעילות הייצור הכוללת שלהם.

כיצד מפעלים יכולים להבטיח איכות גבוהה הן בייצור חלקי מתכת והן בייצור אלקטרוניקה?

הבטחת איכות גבוהה הן בייצור חלקי מתכת והן בייצור אלקטרוניקה חיונית למפעלים כדי לשמור על שביעות רצון הלקוחות ולעמוד בדרישות הרגולטוריות. כדי להשיג זאת, מפעלים חייבים להעסיק אסטרטגיות ונהלים שונים הקשורים לבקרת איכות והבטחת איכות, בדיקה וניסוי ושיפור מתמשך.

בקרת איכות והבטחת איכות הם היבטים חיוניים בייצור. תהליכים אלה כוללים ניטור הייצור כדי להבטיח שהמוצרים עומדים בתקני האיכות שצוינו ונקיטת פעולות מתקנות במידת הצורך. על ידי הטמעת מערכות בקרת איכות והבטחת איכות חזקות, מפעלים יכולים לשמור על ייצור איכותי ולהפחית את הסיכון לפגמים וכשלים במוצר.

בדיקה וניסוי ממלאים תפקיד מכריע בשמירה על ייצור באיכות גבוהה. על ידי בדיקה וניסוי קבועים של מוצרים בשלבים שונים של תהליך הייצור, מפעלים יכולים לזהות ולטפל בבעיות לפני שהן הופכות לפגמים יקרים או לכשלים במוצר. שיטות כמו בדיקה חזותית, בדיקת רנטגן ובדיקת תפקוד יכולות לסייע להבטיח שחלקי מתכת ואלקטרוניקה כאחד עומדים בתקני האיכות הנדרשים.

שיפור מתמיד ועקרונות ייצור רזה חיוניים לשמירה על ייצור באיכות גבוהה. על ידי התמקדות במיגור בזבוז, הפחתת שונות ושיפור תהליכים, מפעלים יכולים לשפר באופן רציף את יעילות הייצור ואת איכות המוצר שלהם. יישום פרקטיקות כמו Six Sigma, Kaizen ו-5S יכול לסייע למפעלים לזהות תחומים לשיפור ולהניע מאמצי שיפור איכות מתמשכים.

מהן שיטות העבודה המומלצות לניהול לוחות זמנים ומשאבים בייצור?

ניהול יעיל של לוחות זמנים ומשאבים בייצור חיוני להשגת איזון בין ייצור חלקי מתכת ואלקטרוניקה. שיטות העבודה המומלצות לניהול לוחות זמנים ומשאבים בייצור כוללות שימוש בתוכנת תזמון ייצור, יישום ייצור בדיוק בזמן (JIT) והתמקדות בניהול שרשרת האספקה.

תוכנת תזמון ייצור יכולה לסייע למפעלים לתכנן ולנהל את לוחות הזמנים שלהם ביעילות רבה יותר. כלים אלה מאפשרים למפעלים להקצות משאבים, לעקוב אחר ההתקדמות ולהגיב לשינויים בביקוש או בקיבולת הייצור. על ידי שימוש בתוכנת תזמון ייצור, מפעלים יכולים לשפר את יעילות הייצור שלהם ולאזן טוב יותר בין קווי הייצור של חלקי המתכת והאלקטרוניקה שלהם.

ייצור בזמן אמת (JIT) היא אסטרטגיה הכרוכה בייצור מוצרים רק כאשר הם נחוצים, מה שמפחית את הצורך במלאי וממזער את הבזבוז. על ידי יישום ייצור בזמן אמת, מפעלים יכולים לשפר את ניצול המשאבים שלהם, להפחית עלויות ולאזן טוב יותר את קווי הייצור שלהם. ייצור בזמן אמת דורש תיאום הדוק עם ספקים ולקוחות ועשוי לכלול פרקטיקות כגון קאנבן וייצור המונע על פי דרישה.

ניהול שרשרת האספקה ממלא תפקיד מכריע באיזון קווי ייצור ובניהול משאבים ביעילות. על ידי יצירת קשרים חזקים עם ספקים, מפעלים יכולים להבטיח שיש להם גישה לחומרי הגלם ולרכיבים הדרושים להם בעת הצורך. זה עוזר למזער עיכובים בייצור ומאפשר למפעלים לשמור על לוח זמנים עקבי יותר של ייצור. בנוסף, ניהול יעיל של שרשרת האספקה יכול לעזור למפעלים לזהות ולטפל בסיכונים פוטנציאליים, כגון שיבושים אצל ספקים או מחסור בחומרים, שעלולים להשפיע על איזון הייצור שלהם.

איזון יעיל של ייצור חלקי מתכת ואלקטרוניקה במפעלים הוא משימה מורכבת אך חיונית. על ידי התחשבות זהירה בגורמים כגון קיבולת ייצור, תחזית ביקוש, הקצאת משאבים ותכנון ייצור, מפעלים יכולים לייעל את התהליכים שלהם ולהשיג יעילות מרבית. יישום שיטות עבודה מומלצות, כגון אוטומציה, בקרת איכות, ייצור בזמן אמת וניהול שרשרת האספקה, יכול לשפר עוד יותר את יעילות הייצור ולאפשר למפעלים לשמור על איזון בין ייצור חלקי מתכת ואלקטרוניקה. ככל שנוף הייצור ממשיך להתפתח, מפעלים חייבים להמשיך לחדש ולאמץ אסטרטגיות חדשות כדי להישאר תחרותיים ולענות על הדרישות הגוברות של לקוחותיהם.